お知らせ News

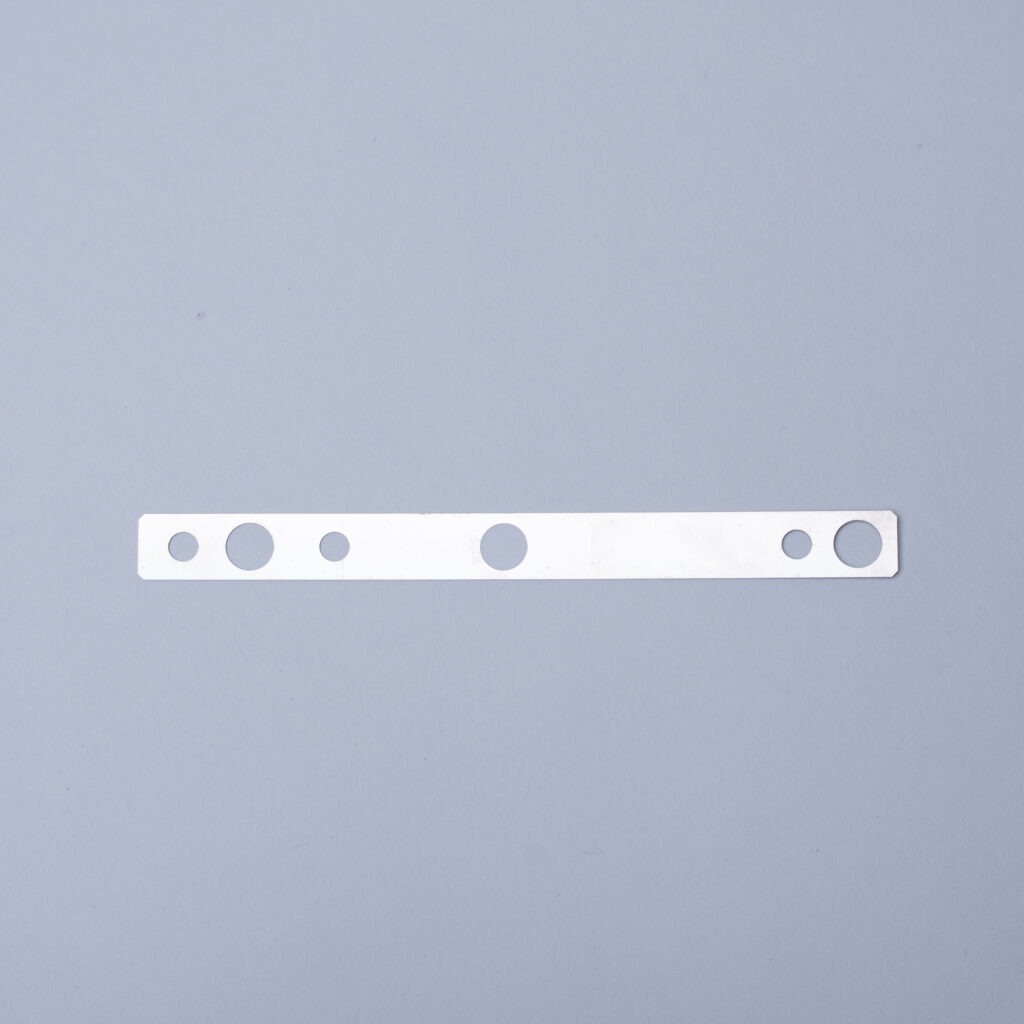

高精度レーザー加工によるSUS製シムプレート製作(0.01mm~1mm)|版代不要で試作に最適

高精度レーザー加工によるSUS製シムプレート製作(0.01mm~1mm)|版代不要で試作に最適

半導体製造装置や精密機器の開発において、シムプレートの試作は避けて通れない工程です。しかし、従来のフォトエッチング加工では高額な版代が必要となり、試作段階でのコスト負担が大きな課題となっていました。

弊社では、高精度レーザー加工機を用い、板厚0.01mm~1mmまでのSUS製シムプレートを製作しています。最大の特長は、フォトエッチングで必要となる版代が不要な点です。そのため、初期投資額を大幅に抑えることができ、試作・評価用途に最適です。

本記事では、レーザー加工によるSUS製シムプレートの特徴、フォトエッチングとの比較、具体的な活用事例、発注時のポイントまで、詳しく解説します。

レーザー加工によるSUS製シムプレートとは

シムプレートの役割と重要性

シムプレート(調整板)とは、機械部品の隙間調整や位置決めに使用される薄板部品です。精密機器では、数ミクロン単位の調整が製品性能を左右するため、高精度なシムプレートが不可欠です。

主な用途:

- 半導体製造装置の精密位置決め

- 光学機器のレンズ間隔調整

- 医療機器の組立調整

- ロボットアームの隙間調整

- 精密測定器の校正用スペーサー

- 航空宇宙部品の厚み調整

レーザー加工の基本原理

レーザー加工は、高エネルギーのレーザー光を集光し、材料を溶融・蒸発させることで切断や穴あけを行う加工方法です。

- 高精度:ビーム径が非常に細く、微細加工が可能

- 非接触加工:工具が直接触れないため、変形やバリが最小限

- CADデータ直接加工:版や金型が不要

- 多様な形状対応:複雑な輪郭や内部穴あけも自在

対応可能な仕様

| 項目 | 仕様 |

|---|---|

| 材質 | SUS304、SUS316、SUS430など |

| 板厚 | 0.01mm~1mm |

| 加工精度 | ±0.05mm(板厚0.1mm以上) ±0.02mm(板厚0.1mm未満、条件による) |

| 最小穴径 | 板厚の1.2倍程度(例:0.1mm厚なら φ0.12mm) |

| 最小スリット幅 | 板厚の1.5倍程度 |

| 最大加工サイズ | 300mm × 300mm(機種により異なる) |

| 表面処理 | バレル研磨、電解研磨、パシベート処理など(オプション) |

フォトエッチングとレーザー加工の徹底比較

SUS製シムプレートの製作方法として、従来はフォトエッチング(化学エッチング)が主流でした。ここでは、両者の特徴を詳しく比較します。

| 項目 | レーザー加工 | フォトエッチング |

|---|---|---|

| 初期費用 | 版代不要 | 版代が必要 |

| 試作コスト | 低い(1枚から対応可) | 高い(版代が必須) |

| 納期 | 短納期対応可能 | 版製作含め時間がかかる |

| 最小ロット | 1枚~ | 通常50枚~(版代の都合上) |

| 設計変更 | 即対応可能 | 版の再製作が必要 |

| 複雑形状 | ◎ 高精度で対応 | ○ 対応可能 |

| 加工精度 | ±0.02~0.05mm | ±0.05~0.1mm |

| 適した用途 | 試作・少量・短納期 | 量産・大ロット |

レーザー加工が特に優れているポイント

フォトエッチングでは版代が必要ですが、レーザー加工ではCADデータから直接加工するため、版代がゼロです。試作段階で複数の形状を試したい場合、コスト差は顕著です。

✓ 図面変更に即対応

設計変更があった場合、フォトエッチングでは版を作り直す必要がありますが、レーザー加工ならCADデータを修正するだけで即座に対応できます。開発のPDCAサイクルを高速化できます。

✓ 1枚からの小ロット対応

「まず1枚試したい」「5種類の形状を各2枚ずつ」といった少量ニーズにも柔軟に対応可能です。

✓ 短納期での製作

版製作の時間が不要なため、短納期での納品が可能です。急ぎの試作評価に最適です。

フォトエッチングが優れているポイント

数百枚~数千枚の量産では、版代を回収できるため、1枚あたりの単価はフォトエッチングの方が安くなります。

- 試作・評価フェーズ → レーザー加工

- 形状変更の可能性あり → レーザー加工

- 少量生産(~100枚程度) → レーザー加工

- 量産確定(500枚以上) → フォトエッチング

- 超短納期 → レーザー加工

レーザー加工ならではの強み:3つの特性

1. 複雑形状・微細形状への対応

レーザー加工は、ビーム径が非常に細いため、以下のような複雑な形状にも対応可能です:

- 微細な穴あけ:φ0.1mm程度の小径穴も加工可能

- 複雑な輪郭:曲線や細かい凹凸も高精度で再現

- 内部抜き:複数の内部穴や窓を同一プレート内に

- スリット加工:狭いスリット幅も対応

- 非対称形状:左右非対称な特殊形状も問題なし

半導体装置用位置決めシム

板厚0.05mm、外形15mm×20mm、中心に複数の小径穴(φ0.2mm×8箇所)を配置。位置精度±0.02mmで製作。従来のプレス加工では金型製作に時間とコストがかかるため、レーザー加工で試作から量産まで対応。

2. 少量・短納期での製作

開発プロジェクトでは、「すぐに試したい」「複数パターンを比較したい」というニーズが頻繁に発生します。

レーザー加工は版製作の時間が不要なため、フォトエッチングと比べて大幅な納期短縮が可能です。特に試作段階では、この迅速さが開発スピードに直結します。

少量対応の実例:

- 1枚のみの試作:小ロットでも柔軟に対応可能

- 5種類×各3枚:異なる形状を一度に製作、比較評価が可能

- 追加発注:前回と同じデータで追加製作もスムーズ

3. 図面変更への柔軟な対応

試作段階では、実機確認後に「ここをあと0.2mm広げたい」「穴の位置を少しずらしたい」といった微調整が頻繁に発生します。

- 即座に図面修正対応:CADデータを修正するだけ

- 追加コストなし:版の再製作費用が不要

- スピーディな検証:修正→製作→評価のサイクルを高速化

実際のお客様の声:

「試作1回目で形状を確認後、3箇所の寸法を微調整。レーザー加工なら追加費用なしで即対応してもらえたため、開発スケジュールを短縮できました」(精密機器メーカー・設計担当者様)

SUS製シムプレートの材質と板厚の選び方

SUS材の種類と特徴

| 材質 | 特徴 | 適した用途 |

|---|---|---|

| SUS304 | 最も一般的なステンレス 耐食性・加工性に優れる コストパフォーマンス良好 |

一般的な環境での使用 食品機械、医療機器 汎用精密機器 |

| SUS316 | SUS304より耐食性が高い 海水や薬品に強い モリブデン添加で錆びにくい |

海洋環境、化学プラント 医療用インプラント周辺 半導体製造装置(薬液環境) |

| SUS430 | 磁性を持つステンレス SUS304より安価 耐食性はやや劣る |

磁石との組合せが必要な箇所 コスト重視の用途 屋内環境での使用 |

板厚の選定ガイド

シムプレートの板厚は、求められる調整精度と強度のバランスで決まります。

極薄(0.01mm~0.05mm)

- 非常に微細な隙間調整

- 光学機器のレンズ間隔調整

- 精密測定器の校正

- ※取り扱いに注意が必要、変形しやすい

薄板(0.05mm~0.2mm)

- 精密機器の位置決め

- 半導体製造装置の微調整

- 医療機器の組立調整

- バランス良い強度と調整精度

中厚(0.2mm~0.5mm)

- 汎用的な隙間調整

- ロボットアームの隙間調整

- 自動車部品の組立調整

- 取り扱いやすく実用的

厚板(0.5mm~1mm)

- 高負荷がかかる箇所の調整

- 大型機械の位置決め

- 強度が必要なスペーサー

- 変形しにくく耐久性高い

板厚と精度の関係

板厚が薄いほど、レーザー加工の精度が向上します。ただし、薄すぎると熱変形のリスクが高まるため、用途に応じた最適な板厚選定が重要です。

| 板厚 | 加工精度 | 熱変形 | 強度 |

|---|---|---|---|

| 0.01~0.05mm | ±0.01~0.02mm | やや発生しやすい | 低い |

| 0.05~0.2mm | ±0.02~0.03mm | 管理可能 | 中程度 |

| 0.2~0.5mm | ±0.03~0.05mm | ほとんどなし | 高い |

| 0.5~1mm | ±0.05mm | なし | 非常に高い |

活用シーン:「まず試したい」から始まる開発

ケーススタディ1:半導体製造装置の試作開発

背景:

次世代半導体製造装置の開発プロジェクト。ウェハーステージの精密位置決めに使用するシムプレートの最適形状を検証する必要があった。

課題:

- 10種類以上の形状パターンを試したい

- 各パターン5枚ずつ必要(組付け評価用)

- フォトエッチングでは版代が高額

- 開発スケジュールがタイト

解決策:レーザー加工の採用

- 第1回試作:5パターン×各5枚をレーザー加工で製作

- 評価・改良:実機で評価し、2パターンに絞り込み

- 第2回試作:改良版2パターン×各10枚を追加製作

- 最終確定:最適形状を決定後、量産はフォトエッチングへ移行

- 版代不要で試作コストを大幅削減

- 開発期間を短縮

- 複数パターンの比較検証が可能に

ケーススタディ2:光学機器メーカーの形状最適化

背景:

カメラレンズモジュールの組立調整用シム。レンズ間隔を0.01mm単位で調整する必要があり、最適な形状を試行錯誤で見つけたい。

プロセス:

- 初期設計:板厚0.05mm、外径18mm、内径12mmの円環形状

- 試作1回目:レーザー加工で10枚製作

- 実装評価:組付け時に内径がやや大きいことが判明

- 即座に修正:内径を11.8mmに変更、再製作

- 試作2回目:改良版10枚で評価→最適形状を確定

「図面修正から再製作まで迅速に対応してもらえたので、開発のPDCAを高速で回せました。フォトエッチングだと版の作り直しに時間がかかるため、この迅速さは大きなメリットです」

ケーススタディ3:医療機器の急ぎの追加製作

背景:

既に量産中の医療機器に使用しているシムプレート。組立ラインで在庫切れが発生し、緊急で20枚必要になった。

対応:

- 過去のCADデータを使用

- レーザー加工で即日製作開始

- 短納期で納品完了

フォトエッチングの場合、少量でも版をセットする必要があり、納期がかかる。レーザー加工なら少量でも短納期で対応可能。

発注時のポイントと注意事項

図面・データのご提供方法

スムーズな製作のため、以下のデータ形式でご提供ください。

- 推奨データ形式:DXF、DWG、IGES、STEP

- PDFでも可:寸法が明記されていれば対応可能

- 手書き図面:寸法が明確であれば対応可(要相談)

- 外形寸法:全体のサイズ

- 穴径・位置:穴がある場合は寸法と位置を明記

- 板厚:必須(例:t=0.1mm)

- 材質:SUS304、SUS316など

- 表面処理:必要であれば(バレル研磨、電解研磨など)

- 公差:特に重要な寸法の許容差

- 数量:必要枚数

- 納期:希望納期があれば

加工精度に関する注意点

レーザー加工は高精度ですが、物理的な限界もあります。以下の点にご注意ください。

加工精度の制約:

- 最小穴径:板厚の1.2倍程度が下限

(例:0.1mm厚なら最小φ0.12mm) - 最小スリット幅:板厚の1.5倍程度が下限

- 角R:レーザービーム径の関係で、完全な直角は困難

(微小なR0.05mm程度が残る) - 熱影響:極薄板(0.01mm~0.03mm)では、わずかな熱変形の可能性

(治具固定で最小化)

上記の制約事項については、事前にご相談いただければ、代替案や最適な加工方法をご提案いたします。

見積もり・発注の流れ

- お問い合わせ:図面データまたは仕様をご連絡

- 技術確認:製作可否と最適な仕様を検討

- お見積もり:数量・納期・オプション含めてご提示

- ご発注:お見積もり内容にご承認いただき次第、製作開始

- 製作:レーザー加工にて製作

- 検査・出荷:寸法検査後、梱包・出荷

- 納品:指定場所へお届け

よくあるご質問

Q1:最小ロットは何枚からですか?

A:1枚から対応可能です。「まず1枚試したい」というご要望も大歓迎です。少量だからといって割高になることはありませんので、お気軽にご相談ください。

Q2:図面がまだ確定していませんが、相談できますか?

A:はい、可能です。概略図や手書きスケッチの段階でも、技術的なアドバイスや実現可能性の確認を行います。「こういう形状は可能か?」といったご相談も歓迎です。

Q3:急ぎで必要なのですが、対応可能ですか?

A:形状や数量にもよりますが、短納期対応も可能です。お急ぎの場合は、お問い合わせ時に納期をお知らせください。可能な限り対応いたします。

Q4:図面変更があった場合、追加費用はかかりますか?

A:レーザー加工では版が不要なため、図面変更による追加費用は発生しません。CADデータを修正するだけで、即座に新しい形状で製作できます。試作段階での形状変更が多い場合に、大きなメリットとなります。

Q5:0.01mmの超薄板は本当に加工できますか?

A:はい、実績があります。ただし、0.01~0.03mmの極薄板は取り扱いに注意が必要で、わずかな熱変形が発生する可能性があります。治具で固定するなど、対策を講じて加工いたします。事前に用途をお知らせいただければ、最適な加工方法をご提案します。

Q6:SUS以外の材質にも対応していますか?

A:SUS(ステンレス)以外にも、以下の材質に対応可能です:

- アルミニウム(A5052、A1050など)

- 銅(C1020、C1100など)

- 真鍮

- チタン(要相談)

材質によって加工条件が異なりますので、詳しくはお問い合わせください。

Q7:表面処理は必須ですか?

A:いいえ、必須ではありません。試作・評価用途であれば、無処理で問題ない場合がほとんどです。以下の場合は表面処理をおすすめします:

- 組付け時に干渉が気になる場合

- クリーンルームで使用する

- 腐食環境で使用する

- 長期保管が必要

Q8:CADデータがないのですが、PDFや手書き図面でも大丈夫ですか?

A:はい、PDFや手書き図面でも対応可能です。寸法が明記されていれば、弊社でCADデータを作成いたします(形状によっては作図費用が発生する場合があります)。不明点があれば、お電話やメールでご確認させていただきます。

まとめ:試作・評価フェーズには「レーザー加工」が最適

高精度レーザー加工によるSUS製シムプレート製作は、以下の特徴から、試作・評価フェーズに最適な選択肢です。

- 版代不要:初期費用を大幅削減、試作コストを抑制

- 短納期:版製作が不要で迅速に対応

- 少量対応:1枚から製作可能、複数パターンの比較も容易

- 図面変更に即対応:追加費用なしで形状変更が可能

- 複雑形状対応:微細穴・複雑輪郭も高精度で加工

- 板厚0.01mm~1mm:幅広い板厚に対応

こんな開発フェーズに最適:

- 「まず1枚試して、形状を確認したい」

- 「複数パターンを比較検証したい」

- 「形状を詰めながら最適化したい」

- 「急ぎで試作品が必要」

- 「量産前に少量で実機評価したい」

お問い合わせ・お見積もり

SUS製シムプレートの試作・製作に関するご相談は、お気軽にお問い合わせください。

- 無料見積もり:図面から迅速に回答

- 技術相談:加工可否・最適仕様のご提案

- サンプル製作:まずは試作1枚から

- 短納期対応:お急ぎの場合もご相談ください

開発のスピードアップとコスト削減に、レーザー加工をぜひご活用ください。

株式会社富山プレート

〒930-0363 富山県中新川郡上市町和合31-1

TEL: 076-472-3422

FAX: 076-472-3461

メール: info@t-pla.co.jp

営業時間: 平日 8:30~17:30

関連ページ:

精密機器開発の試作スピードアップとコスト削減を、富山プレートが全力でサポートいたします!